中国铁合金网讯:铁合金业和钢铁业同时面临产能严重过剩的问题。近20年来,国家多次出台有关铁合金业淘汰落后产能的政策、法规,为何愈淘汰产能过剩愈厉害呢?这说明两个问题,第一是对铁合金行业发展的整体要求认识不足,第二是对产能过剩问题的解决,采取了头痛医头、脚痛医脚的办法。为此,笔者提供三点意见,供同行们讨论。

第一,铁合金行业的发展方向与钢铁业今后的生产规模和技术进步是否一致?

第二,传统铁合金产品质量存在哪些问题会影响钢铁工业的可持续发展?

第三,铁合金生产品种和质量的技术方向是什么?

上述问题的合理解决,有利于铁合金业在钢铁工业发展中发挥更好的作用。

是“高耗能产品”还是“高载能产品”?

目前,社会上普遍把铁合金业称为高耗能行业。笔者认为,这种提法值得商榷。大家不妨了解一下高耗能产品一词是怎么提出来的。据笔者查到的资料显示,这种提法主要是从我国能源利用效率角度考虑的,即以每万元GDP所消耗的能源折算成标准煤作标准的。依据这种分类,几乎所有冶金行业都属于高耗能产业。

目前,我国能源利用率与国外相比仍存在很大差距。据有关机构研究指出,2000年按现行汇率计算的每百万美元国内生产总值能耗,我国为2.74吨标准煤,比世界平均水平高2.4倍,比美国、日本和欧盟分别高2.5倍、8.7倍和4.9倍。

随着人口增加,工业化和城镇化进程的加快,特别是重化工业和交通运输业的快速发展,能源需求将大幅度上升,使得我国节能工作面临的形势和任务更为严峻和艰巨。从这个角度考虑,抑制铁合金产业的过度发展,是必须而且是重要的。但就目前而言,还不可能有其他行业完全能够替代铁合金在钢铁工业中的角色。笔者认为,从工程技术人员角度看铁合金产业,铁合金同时也是“高载能产品”。因为,任何工业产品的制取或多或少都要消耗能源,生产铁合金这种特殊冶金原料消耗的能源较其他产品更多。从这个角度讲,它实质上也是储能产品,或称之谓“高载能产品”。

我们不仅要看到生产铁合金产品消耗能源这一方面,同时也要利用铁合金产品具有的储能的特点,这对于我国能源利用方式的优化有重要意义。挪威、瑞典等水电资源丰富的国家,将铁合金产品作为调节电网供需矛盾的一种手段,我国西南地区水电资源也较丰富,是否也能借鉴国外的一些经验值得关注。至于峰谷电力的合理使用方面,我国许多铁合金企业已经起到了部分作用。尤其是随着我国风电、光电资源的大规模发展,解决局域非上大网的电力资源的合理利用问题,铁合金企业可能会有所作为。

因此,充分认识铁合金产品“高耗能”和“高载能”的二重性,对认真执行国家已颁布的铁合金行业准入标准和保证我国铁合金行业的可持续发展是有重要意义的。

关于淘汰落后产能的问题

近些年来,淘汰落后产能已成为重要的话题,但什么叫落后产能?、如何淘汰落后产能?,则各有不同见解。如果落后产能的定义不明晰,如何淘汰落后产能就无从谈起。这或许是前些年铁合金行业愈淘汰,产能愈过剩的重要原因之一。

笔者认为,铁合金行业的落后产能大概可以分为三个层次:第一个层次是产品本身落后,或者随钢铁工业技术发展必然是落后的,这属首先入围的落后产能。第二个层次是产品本身不落后,但其生产方法、装备水平、工艺技术相对落后,也属于落后产能,因为,在市场经济条件下和国家环保质量要求下,无站脚之本。过去一段时间,政府相关部门把矿热炉容量大小作为落后产能的唯一标准,这是需要商榷的。因为,首先“大”不等于“先进”。其次,国家有环保要求和单产能耗指标要求,随着劳动力成本的提升,企业本身亦会逐步舍“小”取“大”。政府硬性规定,反而使下面为了应付产业政策而不顾条件地盲目上“大”。第三个层次是产品本身不落后,装备水平和工艺技术也不落后,但企业结构、经营管理水平落后,也应属于落后产能。从这一点上看,淘汰落后产能不能仅讲“物”而不讲“人”。如果落后产能的内涵搞清了,淘汰就不应该是采用简单的方式、方法,就需要有政策指导。这种政策是在铁合金行业广泛调查研究基础上获得的,尤其是在市场经济的条件下,采用计划经济的一套做法,不仅行不通,而且可能会做出一锅“夹生饭”。

技术进步要靠创新,而创新则来源于竞争。铁合金产业如何可持续发展,已是摆在每一位铁合金行业管理高层、工程技术人员和广大企业员工面前的首要问题。这就需要我们共同努力,摆脱铁合金行业在钢铁产业链中长期处于附加值低下的末端地位,彻底改变铁合金行业高消耗、高污染的落后面貌,大力推进铁合金产品的利润从制造向创新的转移,从而使中国真正地由铁合金大国走上铁合金强国之路。

铁合金产业升级呼唤技术进步

陈洪飞 彭锋

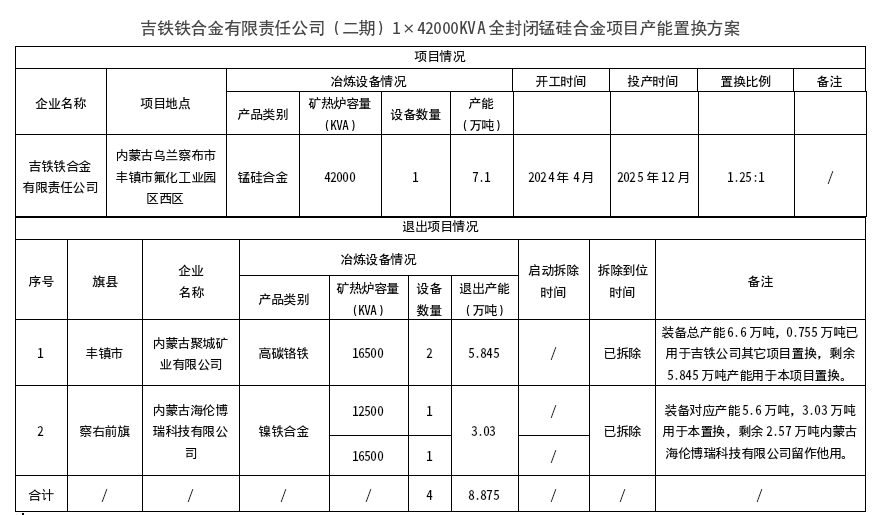

自2009年起,我国由铁合金净出口国转变为净进口国(进口品种主要为高碳铬铁和镍铁),这一变化要求我国铁合金工业必须加快技术进步,降低能源、资源消耗,保护环境,发展循环经济,这样才能逐步达到世界先进水平。笔者认为,以下几个技术方面或将是未来铁合金产业技术升级的关键点。(2013年9月进出口情况见下表)

关键一:利用电厂粉煤灰生产硅铝铁技术

粉煤灰是生产硅铝铁的资源

我国内蒙古、山西等地区有堆积如山的电厂粉煤灰,对环境造成重大污染,其主要化学成分是SiO2和Al2O3,它们是生产炼钢脱氧剂硅铝铁的资源。

目前,国家推行循环经济,鼓励固体废弃物综合利用,对产品中利用粉煤灰达30%以上者,可免征增值税,免征所得税5年。而且粉煤灰做原料只有运输成本,这些都有利于推动粉煤灰资源化进程。

在粉煤灰Al2O3含量低而Fe2O3含量高时,可采用与铝土矿搭配生产高铝低铁(5%~10%)的铝硅铁合金,供作热法炼镁还原剂。

借鉴硅铝合金的生产工艺技术

乌克兰曾与我国合作,在我国建成一条矿热炉直接冶炼铝硅合金的生产线。该生产线于2007年9月实施工业化试生产,并于当年实现了工业化生产。目前,该生产线已经停产,其原因是:

———电费的提高导致生产的铝硅合金成本提高。

———用来生产铝硅合金的高岭土要求很低的铁含量,资源有限。

———由于直接用矿热炉法生产的铝硅合金中硅的含量远高于铸造用的铝硅合金的要求,必须采用铝液稀释铝硅合金液体,才能达到铸造用铝硅合金的要求。

———虽然这种工艺生产的铝硅合金可以达到铸造行业标准要求,但是多年来铸造行业全部是用工业硅与电解铝勾兑铝硅合金,在铸造行业存在对这种产品不信任的问题。

笔者认为,生产硅铝铁合金与生产硅铝合金相比,生产工艺技术相似,由于原料要求和产品的要求相对宽松,在理论上没有技术问题,应该积极推进生产试验。同时,应积极研究利用低铁高岭土和铝硅合金除铁技术,采用电热一步法生产铝硅合金。

关键二:铬铁冶炼新技术的研究和应用

目前,世界上开发了多种新型冶炼工艺技术和铬粉矿处理技术,但真正可借鉴的工艺有两种:一是芬兰的烧结球团预热工艺,二是日本的SRC法。

两种可借鉴的工艺

芬兰曾采用回转窑烧结球团、竖炉烧结球团、钢带式烧结机烧结球团,但是球团中不含碳,所以在烧结过程中不存在预还原反应。烧结球团和焦炭、硅石配料送电炉炉顶预热后,直接进入封闭电炉冶炼铬铁。由于没有炉料的预还原进程,炉料进入炉顶料仓的温度比较低,矿热炉炉顶的预热装置建设导致厂房高度很高。实际上,不加碳的氧化性铬粉矿球团的生产,在我国早已成功应用于工业生产。球团冷却后加入到6300千伏安的小炉子,生产炉料级的铬铁,效果很好。

SRC法,在磨矿时加入了焦粉,在圆盘造球机上造球,球团在链篦机(或竖窑中)干燥和预热,再送至回转窑进行预还原,还原率可以达到60%。高温预还原球团与焦炭、硅石和白云石配料,送入封闭电炉冶炼成铬铁。这种工艺类似于我国正在生产的镍铁RKEF工艺,主要区别在于:矿粉要细磨后制成球,再经过干燥后入回转窑,保证球的热强度是重要的;回转窑的工作温度将达到1200℃~1400℃,防止窑的黏结也很重要;在出窑的过程中,防止被还原出来的铬金属的二次氧化也应该重视。

笔者认为,结合我国国情,与国外研究院所共同合作开发出比SRC更先进的铬铁预还原—高温入密闭式矿热炉的冶炼技术。如冷压球团技术、转底炉预还原技术、熔融还原技术、回转窑预还原和顶底复合吹氧转炉熔融还原技术都有其发展前景和优势。

开发铬铁现代化冶炼工艺技术

我国应瞄准最先进的粉矿制球(压球和滚动造球两种工艺)—回转窑预还原—配料后热装入矿热炉—大型现代化全封闭的矿热炉冶炼工艺,进行技术开发。在技术开发过程中,我们可与国外的研究院所合作,先建设一套小型的矿粉和焦粉的细磨—干燥和造球—球的烘干—回转窑烧结和预还原—热装入电炉冶炼的工业试验生产线,并聘请曾经操作过类似生产线的技术专家和操作人员,共同进行试生产。在技术上取得突破后,建设大型、现代化的铬铁生产工厂。

我们还可以跟踪乌克兰利用现有冶炼不锈钢的小型GOR转炉开展熔融还原技术开发项目的进展,并投入一定费用,共同开发这种新技术。

关键三:进一步推广完善镍铁生产技术

继续推广红土镍矿冶炼镍铁RKEF技术

我国在2005年进行的专项研究认为,国家政策支持低品位红土镍矿高效利用技术的开发,为中国镍铁业发展创造了机遇。国内小高炉镍铁工艺和“烧结机—矿热炉”镍铁工艺存在高能耗、高污染、质量差的问题,正在被逐渐淘汰。RKEF工艺广泛用于镍铁冶炼,技术成熟、节能环保,是国际上镍铁生产的最主要方法。我们与国外生产和科研机构合作,研究中国特定的原料条件和能源结构,突破配料模型、回转窑以煤粉为燃料的焙烧和还原、底吹氧气转炉冶炼等关键技术,开发出适合我国国情的RKEF工艺,在许多企业建成投产,取得成功。实践证明,尽管镍价处于历史低位,但是由于采用先进的镍铁冶炼工艺,充分利用设备和建筑材料低价时期的优势,已经投产的几座现代化的镍铁厂,仍有很好的经济效益。笔者认为,目前的主要任务是在基本完成小高炉镍铁的淘汰任务以后,尽快淘汰冷装料、25MVA以下的镍铁矿热炉。

镍铁生产中除尘灰的再利用

由于红土镍矿中粉料比较多,所以在回转窑和它前面的干燥窑工序产生大量的除尘灰。由于采用的工艺不同,除尘灰的量波动在原料总量的5%~15%。一座30MVA的矿热炉日用矿量为1200吨左右,除尘灰的量大约为100吨。大量的除尘灰造成生产过程中严重的原料浪费,使工作条件恶化。

笔者认为,采用造球—烘干工艺,将除尘灰造成球再供到回转窑中,是一条正确的工艺路线。乌克兰的造球成本:每吨矿粉(除尘灰)加入黏结剂40千克,其价格为80美元/吨;1吨除尘灰造成球的黏结剂的成本为3.2美元/吨,再加上电力和人工费用,大约为4.0美元/吨,折合人民币25元/吨。这个成本是镍铁厂完全可以接受的。这种圆筒式的造球机的设备费用为5万美元/台(造球的能力为100吨/天),但是前面要为它配套料仓和混合料的装置,后面要配套球的筛分和干燥装置,估计投资在100万元左右。

关键四:镍铁水再加工成为不锈钢

目前,国内的镍铁水普遍低硫、低磷,可以简化精炼操作,并直接冶炼成为不锈钢。为大型镍铁厂配套建设不锈钢冶炼厂,在只冶炼300系列不锈钢时,生产规模将被局限在年产50万吨左右。同时生产200系列不锈钢时,难以达到建设经济规模的不锈钢生产厂,热轧车间多数也只能发展中宽带钢。

笔者认为,为配套镍铁厂延伸产业链,可以建设由1座酸性GOR转炉、2座碱性GOR转炉组成的小型耐蚀钢厂。其产品方向:一是与不锈钢铸件需求企业合作,为他们提供不锈钢铸件,包括阀门件和其他不锈钢铸件。二是为国内大型不锈钢件的锻造企业和周期式轧管机的钢管厂提供大型的钢锭,为国内的中板厂提供不锈钢的扁锭。三是建设连铸机,生产钢坯出售。四是生产精制的粒化镍铁,供应VOD炉使用。当然,也允许有部分粗制镍铁水直接浇铸为铁锭,以现在的渠道供应给不锈钢冶炼厂。

在不宜建设铸造厂的地方,可以考虑建设同时生产不锈钢钢坯、钢锭、精制镍铁的后部工序。这几种产品的冶炼工艺相似,所用的冶炼设备也基本相同。

笔者考察了国外镍铁厂原来生产粗制镍铁,由于原料价格上涨和粗制镍铁市场竞争激烈,近年来转产用于VOD冶炼的精制镍铁,取得较好的经济效益。以精制镍铁粒化装置替代粗制镍铁的铸铁机,投资不大,工艺比较简单,收益比较好。笔者认为,直接用镍铁水和铬铁水冶炼不锈钢的课题,可作为铬铁和镍铁工厂发展的方向进行研究。

2013年9月全国铁合金原料及产品进口快报

2013年9月全国铁合金原料及产品出口快报

链接

镍缘何过剩

许保见

10月中旬,国内市场上镍价已处于9.8万元/吨以下,最低曾跌至9.5万元/吨附,相较于今年初的近13万元/吨,跌幅达到近30%。笔者认为,今年以来,镍价的持续走低,与镍产能产能过剩的大背景密切相关。

中国镍铁产能快速扩张

镍铁为中国不锈钢发展提供了廉价镍资源

在世界范围内硫化镍矿可开采资源面临枯竭的情况下,LME镍价曾经走到5.18万美元/吨的高价,国内镍现货价格曾经达到42万元/吨左右的出厂价,市场价甚至达到46万~48万元/吨。随之而来的是,我国镍铁从最初的供不应求,到持续增加,这在很大程度上成为抑制镍价疯狂波动的稳定器,也为中国不锈钢行业提供了快速发展的机遇。

中国镍铁到底贡献了多少金属量?

由于镍铁冶炼能力是近几年才发展起来的,且有不少甚至是通过其他铁合金炉子改造过来,多而散,分布广,又没有相对统一的管理,因此我国镍铁的实际产量很难完全统计。笔者试图从进口镍矿的数量和消耗情况来测算,仅供参考。

以2012年为例,通过镍矿的进口量,测算一下镍铁贡献的金属量。

从2013年的情况看,1月~8月份,我国累计进口镍矿4286.3万吨。其中,从菲律宾进口1775.2万吨,从印尼进口2476.8万吨,印尼进口的镍矿占比约在58%,在上述参数不变的情况下,考虑到年底翘尾因素,对镍矿进口量年底折算适当放大,按年进口量6800万~7000万吨计算,按年度折算,今年镍铁生产的金属量将会达到44.5万~50万吨。

镍铁生产应瞄准不锈钢业需求

虽然镍消费领域比较宽广,在镍基合金,耐热、耐磨、耐腐蚀材料、电镀、电池等许多领域都用到镍金属,但不锈钢行业无疑是镍消费的最大应用领域。除400系不锈钢不使用镍以外,200系、300系不锈钢生产是镍消费的最大用户。在中国镍铁没有形成规模化生产以前,近70%的镍金属被应用于不锈钢冶炼方面。

中国镍铁规模化生产以后,由于其按镍价销售,不计铁价、铬价的独特计价模式,很快获得不锈钢生产行业的青睐。目前,大型不锈钢冶炼企业基本都开始使用镍铁,全行业镍铁的使用量已经接近70%左右,部分民营不锈钢企业甚至已经突破90%,由原来完全使用纯镍板获得镍金属,变成现在镍板基本已经成为不锈钢冶炼的“味精”或“调味品”。在不锈钢行业快速发展的今天,不锈钢冶炼对镍板的使用量反而有所下降。

通过前面的计算,笔者认为,在世界范围内镍金属约160多万吨的产量中,中国镍铁所生产的金属量已经占到近1/4。镍铁在中国规模化生产以后,由于不锈钢行业使用镍板的数量减少,本来应该趋于稀缺的镍金属,反而表现为过剩的情况。(来源:中国冶金报)

中国铁合金网版权所有,未经许可,任何单位及个人均不得擅自拷贝或转载,否则视为侵权,本网站将依法追究其法律责任,特此郑重声明!

- [责任编辑:editor]

收藏

收藏 打印

打印 信息快递

信息快递 行业报告

行业报告 期刊杂志

期刊杂志 企业名录

企业名录 短信彩信

短信彩信 数据定制

数据定制 会议服务

会议服务 广告服务

广告服务 贸易撮合

贸易撮合 企业网站建设

企业网站建设

在线询价

在线询价 联系方式

联系方式

评论内容