中国铁合金网讯:我国碳化硅生产始于20世纪70年代。经过40多年的发展,我国碳化硅行业取得了长足的进步,无论是冶炼技术、生产装备还是能耗指标都已经达到世界领先水平;生产能力、实际产量、国内消费量以及产品出口量均列世界第一位。但是由于缺乏正确引导和科学规划,行业发展已经遇到了瓶颈,与欧美国家存在差距。

产品质量现状与存在的问题

目前,我国黑色与绿色碳化硅块质量已经能够达到世界先进水平。在黑碳化硅块分级中,国内生产企业一级块的分出率也比较高。对于一些冶炼水平不高的企业,也可以在黑碳化硅出炉分级过程中,通过分拣、二次分级出产高质量的黑色碳化硅。

在碳化硅粒度砂、微粉产品质量方面,我国产品与国际水平存在较大差距,主要集中在:一、产品品种牌号分类少;二、高端专用产品的某些指标值达不到要求;三、产品质量稳定性不够;四、微粉级产品在颗粒形状、颗粒强度、粒度组成离散度上,每批产品理化指标相近度方面波动较大;五、实物产品使用效能与德国、日本和美国产品相比还有差距。

生产管理、装备、技术工艺现状

近年来碳化硅行业快速扩张,相应的企业在生产管理和装备技术方面也取得了长足进步。

在冶炼设备方面,碳化硅供电冶炼变压器,整流器系统使用技术日益成熟,与发达国家几乎没有差距。在大炉型配套技术的开发使用方面,我国企业已经达到了国际领先水平,单条生产线变压器由3150kVA发展到12500kVA,最大50000kVA,并摸索出了各自适合的工艺技术配方。

在加工制砂方面,大部分企业仍然采用传统的破碎和分筛设备。但企业往往根据自身产品规格的要求和工艺特点对设备进行改装,甚至自行生产部分零配件。因此每个加工企业几乎都有自己独特的加工设备,很难对其先进程度进行评价。

在碳化硅微粉生产方面,我国企业最早采用日本的技术,设备也是根据日本工艺流程模仿开发的。近年来,我国微粉加工企业在设备和技术研发方面的投入很大,发展很快。拥有知识产权的新装备、新工艺、新检测方法、新检测仪器不断被开发出来,极大地促进了我国碳化硅微粉企业的发展。目前,我国碳化硅微粉加工已经形成了独立的工艺路线,装备技术基本达到国际水平。

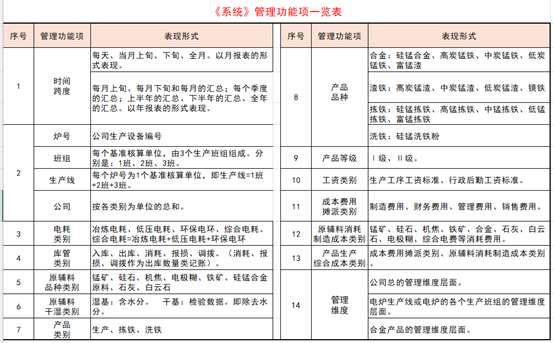

我国碳化硅行业与国际同业最大的差距主要体现在生产管理方面。企业内部质量管理体系还没有普遍建立起来,生产现场管理基本没有形成系统,这一点在碳化硅冶炼企业中尤为突出。

生产过程中的环境保护现状

碳化硅冶炼过程中要产生一氧化碳,在电阻炉表面燃烧,转化为二氧化碳。理论上每生成一吨碳化硅要产生2.2吨二氧化碳。近年来采用石油焦冶炼碳化硅的企业增多,随着所使用石油焦中的硫含量增高,二氧化硫的排放量有增加趋势。

碳化硅冶炼生产过程中,扒炉、喷炉产生一定量的粉尘,目前全世界均无可靠有效的回收治理办法。

2012年,国内企业在碳化硅封闭冶炼、回收炉气方面取得了突破,开发出了可行的技术路线和相应的装备。目前正在进行试验性应用,尚未大规模推广。碳化硅冶炼过程中炉气回收存在的主要问题有三:一是安全性。碳化硅冶炼过程中有时会发生喷炉、炸炉现象,并产生高温明火,损坏炉气收集罩,引爆炉气;二是炉气在收集、输送、储存过程中如发生泄漏,容易造成人员一氧化碳中毒;三是回收炉气的利用问题。如果将回收的炉气在空中燃烧,这样回收的意义不大。目前几家试验炉气回收的碳化硅冶炼单位准备将回收炉气供给临近的电厂、水泥厂再利用,也有碳化硅冶炼企业计划用回收炉气合成有机产品。

绿碳化硅冶炼生产过程中,乏料水洗要排放一定量的含盐(NaCl)废水,目前部分生产企业只是沉淀后除去其中的固体物,然后直接排放。对土壤和地下水造成严重污染。

碳化硅加工制砂、微粉生产酸碱洗过程中,要排放一些含酸、含碱废液,大部分生产企业采用中和处理达标后排放,少部分企业未做处理直接排放。

新产品开发技术创新

国内碳化硅冶炼、加工制砂微粉生产企业在前几年市场形势好的情况下,很少主动进行新产品开发,技术创新,只是简单重复地扩大生产规模,增大单条生产线的生产能力。只有一些有实力的企业,在冶炼供电和配混料方面采用了计算机控制。

近期随着碳化硅市场疲软,国内外用户对产品质量的要求提高,部分生产企业开始研发生产一些理化指标有特殊要求的碳化硅产品,如切割晶硅的微粉产品增加了电导率、清洁度、PH值、离散度指标控制要求。

中国铁合金网版权所有,未经许可,任何单位及个人均不得擅自拷贝或转载,否则视为侵权,本网站将依法追究其法律责任,特此郑重声明!

- [责任编辑:editor]

收藏

收藏 打印

打印 信息快递

信息快递 行业报告

行业报告 期刊杂志

期刊杂志 企业名录

企业名录 短信彩信

短信彩信 数据定制

数据定制 会议服务

会议服务 广告服务

广告服务 贸易撮合

贸易撮合 企业网站建设

企业网站建设

在线询价

在线询价 联系方式

联系方式

评论内容