目前,我国大型捣固炼焦技术开发应用虽只有10年时间,但所开发的焦炉配套机械设备基本满足了捣固炼焦生产的需要,而在主体设备、关键部件和检修规范方面存在一些问题,亟须改进优化。

大型捣固焦技术发展的“黄金期”

“十一五”期间是我国大型捣固炼焦技术发展的“黄金期”,我国炼焦工作者大胆摸索总结捣固炼焦技术的实践经验,研发出具有我国自主知识产权的大型、高效捣固焦炉及配套机械装备,先后开发了炭化室高5.5米、6米乃至6.25米系列捣固炼焦炉,世界最高的7.63米捣固焦炉也在河南成功出焦,推动了我国大型捣固炼焦技术的发展。

大型捣固焦炉机械设备的开发。大型捣固焦炉配套的关键设备是装煤车及捣固机,其技术难点是煤车重心高、负载大、启动制动力矩大,开发的多向自适应、自纠偏技术,解决了精确定位困难的问题:以侧板搓动力分离式脱模技术来消除煤饼黏连和塌煤现象,以特殊设计的防胀箱技术来应对煤饼侧向膨胀及消烟除尘。

国内有关高校发挥几十年焦化专业的特长,研究了大位移细长捣杆的非线性振动问题,提出了临界质量控制技术及结构优化技术,开发出密集布锤固定锤位捣固技术,解决了捣固机的大位移细长捣杆临界质量控制及密集布锤固定锤位捣固两大技术难题,成功应用在河南某6米捣固焦炉上。

有关企业总结大型顶装焦炉的经验,开发的6.25米捣固装煤推焦一体机(SCP机),增设了炉框密封装置、机侧炉头烟气除尘装置、吹扫石墨装置和手动切煤饼装置,运行采用二点定位方式,使大型捣固焦炉机车得以实现多孔化作业。

烟尘控制技术的研发。捣固焦炉装煤烟尘具有发生量大、烟尘数量成分呈动态变化的特点,U型管配高压氨水装煤喷射,装煤推焦机上安装有活动的炉门密封框,减少烟尘外泄;在机侧和焦侧炉门设置炉头烟吸尘装置;焦侧炉门烟尘吸至集尘管,进入推焦除尘地面站,大大提高了捣固焦炉的环保水平。

某焦化企业以U型管导烟技术为核心,开发带布袋除尘器的炉顶导烟车,配合热浮力罩和大炉门密封装置上的软结构吸收荒煤气,辅助上升管高压氨水喷射和集气管压力自动控制系统,使装煤尘得到了有效抑制。

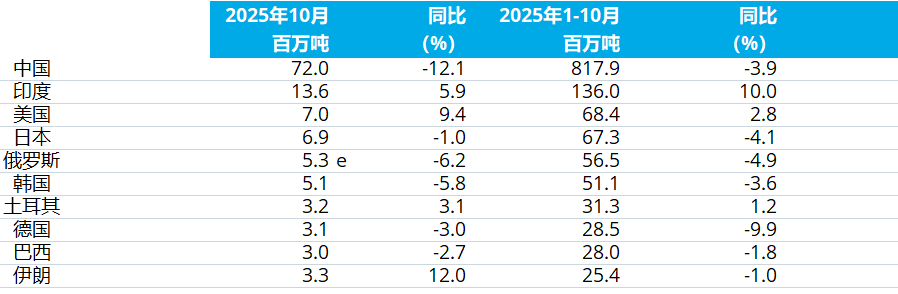

大型捣固炼焦装备如何“壮骨”

2012年我国5.5米以上捣固焦炉总数已达370座,焦炭产能接近2亿吨,相当于每年少用强黏结性炼焦煤4900万吨,但目前相当一部分捣固焦炉机械装备运行的稳定性存在着诸多难题,需要设计单位、设备制造企业和焦化企业共同攻关破解。

强化大型捣固机械的开发和维护。大型捣固焦炉所使用的捣固机和装煤推焦机,或捣固、装煤推焦一体机,均属于大型焦炉机械,重量大、结构复杂、磨损和故障率相对较高,维修费用亦高,任何一台机械一旦出现问题,就会直接影响生产操作和焦炭质量。

随着捣固焦炉炭化室的加高和加宽,煤饼的稳定性显得越发重要,这就需要可靠的捣固机械。目前大型捣固焦炉的煤饼坍塌率一般在0.3%~0.5%,一遇雨季配合煤水分增高,坍塌率会更高。这就须要加强实用捣固、装煤推焦一体机的研究开发,掌握大型捣固焦炉机械关键设备的生产制造技术,确保不同炉型煤饼堆积密度的不同性,降低煤饼坍塌率;6.25米捣固焦炉配置的煤饼切割和余煤回收装置,须进一步改进推广到其他类型捣固焦炉上,以保证炼焦生产的顺行,解决煤饼垮塌后的烟尘污染问题。

捣固焦炉设备复杂、自动化控制程度高,这就需要炼焦企业提高检修和操作水平,加强对焦炉机械设备的定检、定修维护,降低设备事故率,提高作业率。

捣固炼焦技术特别是大型捣固焦炉在我国的应用,其设备的检修与维护、焦炉各项热工指标也发生深刻变化,须要对捣固焦炉设备管理、设备使用维护规程进一步探讨改进,建立适应我国大型捣固焦炉装备技术管理的新思路和相关规定等,以发挥捣固焦炉四大机车的运行管理、自动化控制技术功能。

优化生产操作的自动控制系统。大型捣固焦炉的捣煤饼、装煤、消烟等各项作业,与自动联锁控制息息相关。捣固炼焦四大机车一次对位、煤饼捣固、装煤及推焦的动作联锁,比起顶装焦炉更应齐全且复杂,以5.5米捣固焦炉控制程序为例,21锤移动捣固机与10台摇动给料机根据工艺要求进行程序控制,实现煤饼捣固过程全自动化;装煤车采用PLC控制,整个装煤过程必须具备自动和手动相互切换的功能。

据某捣固炼焦企业统计,焦炉设备事故的60%是由软件程序引发的。焦饼倒塌、装煤烟尘等问题困扰着捣固炼焦企业,目前大多焦炉机车只具备联锁操作的功能,尚未做到自动控制,亟须开发完善根据工艺要求的生产过程控制程序,进而实现全部生产作业动作的全自动化。

改进装煤推焦烟尘捕集技术。捣固焦炉由敞开的机侧推入煤饼,带来机侧炉门大量冒烟,消烟除尘远比顶装焦炉困难,至今国内外捣固焦炉的装煤除尘效果大都不十分理想,或集尘干管接口阀变形而失去密封性能,或集尘布袋易烧损,都影响灭烟效果。

目前尚有40%的捣固焦炉机侧装煤过程中产生的烟尘污染未能达标,只有50%的捣固焦炉装煤除尘配备炉门密封框,且容易出现长期经受高温烘烤而变形的问题,又因为缺乏及时的维护与检修,无法发挥正常的消烟功能,这就需要科研院所与设备制造厂家联合,优化消烟方案设计,改进除尘设施,以适应高温环境的现场条件。

在捣固装煤作业时,采用安装于炉顶导烟车上的U型导烟管,将装炉烟气导入邻近的处于结焦后半期的炭化室并配合高压氨水喷射技术,再采用在装煤推焦机上安装的活动式炉门密封框和炉顶吸尘罩,进一步减少烟尘外泄,是解决这一问题的较好方法。但这也带来无法克服的弊端,由于炭化室过大负压,炉墙串漏,烟囱经常冒烟。

某设计单位的装煤除尘和出焦除尘设在焦炉炉顶的一体化方案,距离尘源排放点较近,省去上百米长的吸尘干管和众多的接口阀,并采用干式烟尘净化和预喷涂技术,以及低阻文丘里脉冲袋式除尘器,其烟尘捕集率大于95%,净化后烟气粉尘排放量小于50毫克/立方米。

唐山某企业把开启高压氨水的时间与托煤板进入炭化室时间相联锁,来控制装煤烟尘,不失为一种较好的方法。

寻求高材质的备品备件。大型捣固焦炉的推焦装煤作业频繁,设备部件极易磨损,例如托煤底板使用不到1年就须更换,摩擦板使用寿命也只有3个~6个月,摇动给料机曲轴磨损快,捣固箱膨胀及捣固锤摩擦板常出现断裂,捣固杆弯曲变形等。这些须要共同攻关,针对缺陷原因,进行调质处理,寻求耐磨、耐冲击的高性能、低成本材质,延长备件使用寿命,减轻维护工作量,以适应高频率作业的需求。

我国大型捣固焦炉的总座数及总产能目前均居世界第一。自主开发的系列焦炉配套机械设备,使我国捣固炼焦技术跃入世界先进行列,但机械装备技术存在的诸多难题须要破解,如关键设备的国产化和设计的优化、特种备件材质的质量提升,以适应捣固焦炉装备长期、安全、高效运行,这也是业内人士的共同关注与期盼。

- [责任编辑:Puyunyun]

收藏

收藏 打印

打印 信息快递

信息快递 行业报告

行业报告 期刊杂志

期刊杂志 企业名录

企业名录 短信彩信

短信彩信 数据定制

数据定制 会议服务

会议服务 广告服务

广告服务 贸易撮合

贸易撮合 企业网站建设

企业网站建设

在线询价

在线询价 联系方式

联系方式

评论内容